- 【48812】今朝装饰:不忘初心诚信为本;服务至上打造标杆!

- 【48812】小尼宅配 家装必定要注意这5个细节!

- 中国乙丙橡胶EPDM密封条行业发展监测分析与未来市场发展的潜力预测

- 奔驰E发动机自燃全国召回万余辆 原因深度解析

- 今日更新-厨卫频道-万维家电网

- 人才市场不接受个人携带的档案怎么办

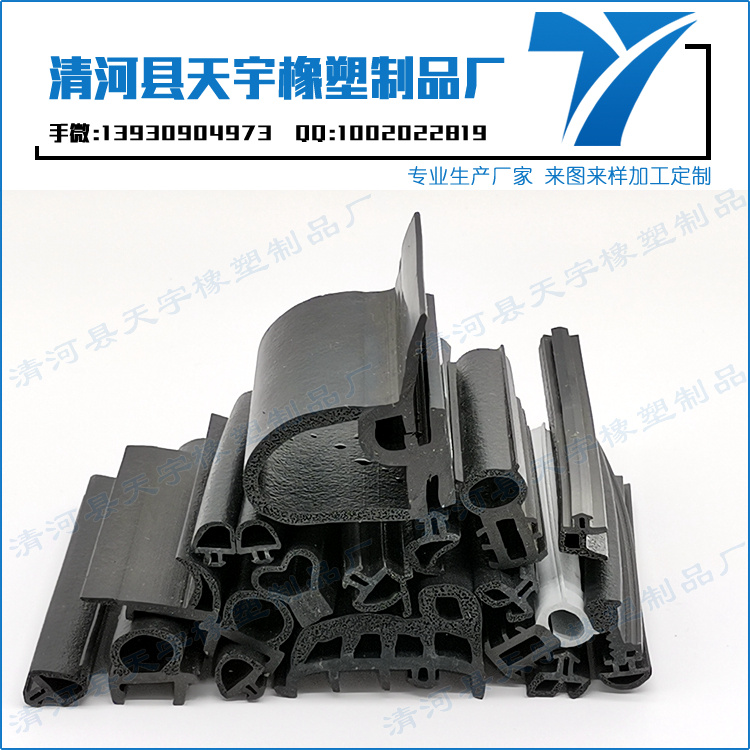

联系人: 赵先生

手机: 13930904978

电话: 0319-5536156

邮箱: qhtianyu888@www.lnzxsyczx.com

地址: 河北省清河县泰山北路1178号

火狐体育登入:中国石化天津石化:高温油泵机械密封失效分析及改进!

1.中国石油和石化工程研究会定于2022年3月23~25号在四川成都举办“2022(第 二届)中国石油化工仓储及储运罐区产业技术大会”。2.中国化工学会定于2022年5月16-18日在宁波举办“2022年(第三届)中国石油化工设备检维修技术大会”。3.中国化工学会定于2022年4月20~22号在江苏南京召开“2022 年(第二届)中国石油化工企业电气技术高峰论坛”。4.中国化工学会定于2022 年 5月 24-26 日在宁波举办2022年(第六届)国际烯烃及聚烯烃大会。超级石化(ID:superpc91 )

超级石化主要内容:介绍了原高温油泵采用的机械密封及辅助系统方案,对机械密封失效形式和失效原因进行了分析。根据传热理论对密封腔及密封形式进行改型设计,提出了双端面机械密封系统,以改善机械密封周围的运行环境。从密封辅助系统、密封外冲洗源、密封辅助系统循环水等方面对机械密封进行改进。应用实践表明,采用API 682—2014《离心泵和转子泵用轴封系统》规定设计改进的双端面机械密封及辅助系统运行可靠,应用前景广阔。可为炼油装置高温油泵机械密封及辅助系统的结构优化设计、密封失效解决提供参考。

高危泵是输送高温热油类,轻烃类以及有毒、有害类介质的机泵。近年来,因高温油泵机械密封泄漏导致了多起火灾事故,给安全生产带来了严重影响。中国石油化工集团有限公司炼油事业部2010年出台了《关于切实做好高温油泵安全运行的指导意见》,指导意见中要求高温油泵的机械密封须采用符合API 682—2014《离心泵和转子泵用轴封系统》[2]规定的串联或者双端面波纹管机械密封,密封辅助系统推荐采用PLAN32+PLAN53或者PLAN32+PLAN54冲洗方案。实际应用中这2种密封辅助系统大都采用串联式密封结构,第二级机械密封隔离液可改善机械密封工作环境,而且第二级机械密封工作环境优于第一级机械密封工作环境,所以第二级机械密封的使用寿命比第一级的长,可起到安全缓冲的作用。但在实际运行过程中,出现过因机泵密封腔尺寸不足、密封辅助系统设计存在缺陷、无合适的外冲洗源、循环水结垢和密封运行监测系统缺失等原因造成的机械密封运行寿命短、安全性低等问题。

文中对高温油泵机械密封及辅助系统进行介绍,并对按文献[1]实施的高温油泵密封改造中存在问题进行总结,以实际应用高温油泵为例,从密封形式、密封运行环境和密封辅助系统等方面加以改进,以提高高温油泵运行安全性,延长设备运行周期。

原高温油泵用机械密封采用的是如图1所示的接触式单端面波纹管机械密封,密封由1对动、静环组成。

按照文献[1]的指导意见实施改造时将高温油泵单端面波纹管机械密封改为串联式机械密封或者双端面机械密封,并且配置了API 682—2014中的PLAN32+PLAN53以及PLAN32+PLAN54冲洗和冷却辅助措施。高温油泵用双端面波纹管机械密封结构见图2。

双端面波纹管机械密封中波纹管的材质一般为Inconel 718,密封端面的材质为浸锑石墨、碳化硅或者碳化钨,辅助密封的材质为柔性石墨等,其他金属件材质常用316等。

对于双端面波纹管机械密封,当内侧主密封泄漏时,外侧辅助密封能够起到防止物料泄漏的作用。同时,通过辅助密封冲洗系统上的仪表参数的变化可以及时判断主密封是否泄漏,及时安排检修。

PLAN32+ PLAN53方案为外冲洗系统加上有压隔离系统。加压双端面密封系统由双端面密封和密封之间的隔离液构成。隔离液盛装在一个密封罐中,密封罐的压力比被密封介质压力高0.15~0.2 MPa。内部密封泄漏时,阻封液泄漏到被输送的介质中。

(1)波纹管失去弹性或断裂 介质的结晶析出或结焦凝固在波纹管的缝隙中,使波纹管形变能力减小或丧失,最终失去弹性或断裂。

(2)摩擦副端面变形、磨损和断裂 机械密封端面在端面摩擦热、介质搅拌热以及工艺介质传导热的作用下,产生应力变形、过度磨损,甚至环片断裂的现象。

(3)介质在密封端面结焦、堆积 工作介质在高温作用下,在密封端面结焦、堆积,造成密封端面不能很好地贴合,致使机械密封失效。

造成原机械密封失效的根本原因在于密封运行中的传导热和密封端面摩擦热无法被及时带走,从密封的设计、使用和监测等方面来分析,主要有以下几方面:①机泵原密封腔尺寸有限,达不到ISO 13709—2009《Centrifugal Pumps for Petroleum,Petrochemical and Natural gas Industries》[4]中规定的最小尺寸,无法实现合格的高温机械密封设计。按文献[1]的指导意见强行改造为非标的串联密封之后,由于密封热量不能被及时带走,造成密封运行寿命较短[5]。②原密封辅助冲洗系统设计存在缺陷,如管路连接不合理、管线过长及密封罐换热能力不够等,造成隔离液循环不理想,换热效果差。③机泵密封腔压力较高,装置内无PLAN32方案外冲洗源可以选用,依靠本身自冲洗无法实现对内侧密封的良好降温,同时增大了隔离液循环取热的负荷。④辅助系统隔离液的温升依靠循环水冷却,而实际应用中因循环水质问题造成结垢和换热不足,使内、外侧密封热量不能被及时带走。⑤密封辅助系统液位和压力未远传至中控室,造成密封失效前无提示和缓冲处理时间。

某石化公司常减压装置减四线泵为两级悬臂式离心泵,型号100AYⅡ-120×2C,转速2 950 r/min。原密封结构为串联式机械密封(图3),冲洗方案为PLAN32+PLAN54。

串联式机械密封内侧密封组件为主密封,位于泵轴靠近机泵一侧,在密封运转过程中与高温介质接触。串联式机械密封外侧密封组件为副密封,位于泵轴大气侧,与隔离液接触,负责密封2套密封组件间隙中的冲洗流体。同时,副密封还可以起到安全密封的作用,一旦主密封失效,副密封可在短时间内密封由主密封泄漏出的高温介质,避免其泄漏到大气中。

该密封主要故障:①内侧密封波纹管内表面结焦,在外冲洗蜡油成功注入情况下,部分机泵内侧密封波纹管内表面仍发生结焦,外侧密封端面处也氧化结焦积碳,部分机泵密封寿命不到1个月。②双支撑两级泵后端密封腔和两级悬臂式泵密封腔压力偏高(达0.65 MPa),外冲洗蜡油(最高压力为0.6 MPa)不能注入。③所有单个密封隔离液的循环量为2~3 L/min,远低于设计值,温升偏低,仅为5~10 ℃。④隔离液存在跑损,现场密封泄漏监测盘不能及时准确发现密封泄漏,发生过油箱内隔离液几乎跑空的现象。

减四线泵用串联式机械密封发生故障的主要原因有以下几个方面:①密封腔尺寸偏小。根据API 610—2004《Centrifugal Pumps for Petroleum,Petrochemical and Natural Gas Industries》[6]的规定,密封轴径为70 mm对应密封腔内径至少为130 mm。减四线泵属于AY型离心泵,轴径为75 mm的密封腔内径仅为120 mm,轴径为80 mm的密封腔内径仅为130 mm,存在内部循环阻力相对较大、隔离液进入密封腔后易走捷径流出、换热不充分及冷却不足等缺点。②密封结构不合理。受密封腔尺寸限制,所有密封均采用的是3CW-FB串联结构形式,该结构存在诸多弊端,隔离液循环空间狭小,内侧密封附近隔离液轴向流动性差,易造成局部温度偏高。隔离液压力高于内侧密封腔介质压力,对隔离液而言,内侧密封属于泄漏方向和离心力相同的外流式密封,虽然阻止了泵送流体向外泄漏,但同时增加了隔离液的泄漏[7]。③部分机泵,如双支撑两级泵后端密封腔和两级悬臂式泵密封腔压力几乎与一级叶轮出口压力相等,压力略高于PLAN32系统外冲洗蜡油的压力,冲洗蜡油不能注入到密封腔形成流动,带不走密封腔内热量及杂质,导致密封腔温度高,增加了介质结焦的概率。④外侧密封端面没有引入背部急冷液,正常运行时,外侧密封端面泄漏的隔离液与大气接触,在波纹管内表面易发生氧化结焦。

根据API 610—2004中的相关规定重新制作泵盖,将密封腔尺寸由原来的120 mm和130 mm扩大至140 mm,减小隔离液在密封腔内循环阻力,改善换热效果[8]。将PLAN32冲洗蜡油注入位置由从密封压盖注入改为从泵盖注入,以利于降低内侧密封腔的温度。

将原机械密封3CW-FB串联结构改为3CW-BB背靠背双端面结构,密封结构见图4。在外侧密封腔设置折流套,并在外侧密封端面增设背冷。相比原密封结构,双端面密封具有以下优势:①隔离液循环空间为内、外侧密封外圆表面与密封压盖内圆表面包围的腔体,循环空间相对较大,循环效果更好。②设置折流套可改变隔离液流动路径,增加隔离液在密封腔内流动时间,提高隔离液换热效果。③隔离液处于内侧密封的外圆表面,冷却面积相对增大,换热效果更好,利于内侧密封腔的冷却。④内侧密封外圆表面承受隔离液的压力,内表面承受介质的压力。对介质而言,泄漏方向与离心力方向相同,由于隔离液压力高于内侧密封腔介质压力,因此能有效阻止泵送流体向外泄漏。对隔离液而言,泄漏方向与离心力方向相反,减小了隔离液内侧密封腔泄漏的趋势。

某石化公司炼油部1#加氢裂化装置脱丁烷塔底重沸炉进料泵P203A/B型号250AYRSⅢ150A,设计工艺介质为未分离的反应油(轻重组分均有),设计进口温度270 ℃、进口压力1.6 MPa、扬程136 m、体积流量460 m3/h。

2016年大修期间将该泵的机械密封由单端面改造为串联式波纹管双端面机械密封,密封冲洗方式为PLAN21+PLAN53B,开工运行2个月即出现密封失效问题。

原密封冲洗方案中PLAN21密封自冲洗冷却器设计负荷有限、冷却水侧易结垢和阻塞、自冲油注入温度高且介质携带有部分杂质,造成密封使用寿命较短。P203A/B泵最理想的密封辅助方案是PLAN32+PLAN53B+PLAN62,但该泵密封腔压力较高(机泵入口压力1.6 MPa),现场找不到合适的外冲洗源。

经论证,通过增加水冷热交换器和过滤器等,将泵出口引出介质冷却到合适的温度,然后将其作为PLAN32方案的外冲洗密封油。对密封结构进行改进,将原3CW-FB串联结构改为3CW-FF背靠背双端面密封结构,将PLAN32系统冲洗油注入孔由密封压盖改到泵盖,以利于降低内侧密封腔温度。将隔离液由外侧密封注入摩擦副和波纹管进行冷却,并由泵效环增压后注入到内侧密封摩擦副和波纹管。为保证隔离液同时冲洗、冷却2个密封摩擦副,可采用离心式泵效环提高隔离液循环量,或在外侧密封摩擦副背面增加PLAN62系统除盐水。

按上述措施于2017年底对P203A/B泵密封外冲洗源进行改进并投入使用,该泵密封系统一直运行良好。

某石油化工厂240 万t/a柴油加氢精制装置于2014-08-26一次试车成功,该装置精制柴油泵P-204A/B的型号为250×200DCD4D1M,操作温度为263 ℃、入口压力0.15 MPa、出口压力2.3 MPa。该泵密封为串联式密封,按照API 682—2014中的PLAN21+PLAN53A方案配置,自泵升压后自冲洗油经机械密封冷却器冷却后对一级密封腔进行冲洗冷却。同时,外供的密封液(白油)自白油罐进入二级密封腔进行隔离、冷却,再经泵送环输送至白油罐进行循环冷却使用。

2014-08-26~2015-05-24,泵P-204A/B 因机械密封泄漏共检修6次,更换机械密封(包括驱动端与非驱动端)10套。对泄漏的机械密封解体后发现,波纹管组件以及非补偿环组件端面均有轻微的磨损,二级密封腔内动环、静环O形圈严重变形损坏。

机械密封冷却器及白油罐均采用循环水进行冷却,而循环水的水质比较差,其中溶解着较多的盐类,并且含有少量的泥砂、杂物碎屑等。循环水流经热交换器表面时,在 260 ℃条件下极易形成水垢以及沉积物。水垢及沉积物降低了机械密封冷却器及白油罐的换热效率,内侧密封自冲洗液及外侧密封隔离油(白油)均不能起到冷却密封腔的作用,致使密封腔内温度升高,加上动环、静环端面摩擦产生的热量,导致密封液膜局部汽化,形成干摩擦,密封面磨损及高温引起的静环背部密封圈变形最终造成机械密封泄漏。

机械密封动环、静环密封圈均采用kalrez全氟醚橡胶O形圈,该材料连续工作的上限温度是 275 ℃。理论上,正常运行情况下机械密封内腔温度小于150 ℃,该O形圈完全满足温度要求。而实际运转过程中,由于机械密封冷却器及白油罐冷却效果不佳及无法冷却冲洗等原因,O形圈的实际工作温度接近上限温度,致使其性能大幅下降,极易出现高温老化、变形,最终导致机械密封泄漏。

解决换热效果差的有效方法是提高水质或定期清理冷却系统,提高全厂循环水质量不可行,而定期清理冷却器虽可提高换热效率,但冷却器和白油罐中的冷却管为螺旋状,盘管内部清理难度极大,且每次清理必须彻底排净机泵及管线内的柴油,需经历降温、排油、清理等环节,费时、费力且浪费柴油[9]。

该装置相邻的制氢装置软化水站原设计为6台往复式压缩机提供除盐水,后由于工艺发生变更,目前只需给2台压缩机供水,冷却供水余量将近70 t/h。该软化水站的供水压力为0.40 MPa,供水温度30℃,距离精制柴油泵P-204A/B仅180 m,进、回水压差及温度均满足冲洗系统热交换器的要求。该除盐水在浊度、钙离子质量浓度等方面与循环水相比具有明显优势(表 1),为此,2015-05-15,将分馏塔底泵密封冷却水更换为除盐水。改造后白油罐及机械密封冷却器换热效果良好,冲洗温度下降15~20 ℃。

改进前近1 a内总共更换精制柴油泵机械密封10套,每套单价2.4万元,平均每年消耗机械密封材料费24 万元。每更换1次机械密封,需要将泵体内和管线内的存油排净,而该泵进出口阀门距泵体较远,管线较粗,每台泵每次排放柴油约1.2 t,按照污油回炼费500元/t计算,平均每年排油直接经济损失0.6万元。每更换1台机械密封需要人工费1 400元,平均每年更换机械密封人工费1.4万元。每次停泵后需待柴油冷却至 60 ℃以下方可排油,冷却大约需要 7~8 h,排净柴油需 4~5 h,再加上拆泵、合泵的时间,因此每更换1次机械密封至少需24 h,机泵运转时间较长,单台泵运行风险增大。

改进之后精制柴油泵机械密封泄漏次数少于1次/a,比改造前平均每年可以节省约30万元。泵的运行状况和稳定性得到提高,减少了设备维护、维修费用以及工人劳动强度。

按文献[1]的指导意见改造的热油泵在运行中产生了机械密封失效、寿命低的问题,通过分析机械密封失效的原因,提出了通过改进机械密封的密封腔尺寸以改善密封环境的双端面机械密封系统[10-12]。文中主要考虑了高温油泵机械密封的运行环境对机械密封运行的影响,而在实际工况中,泵腔和电机的振动对其的影响也不可忽视,应进一步考虑多种影响因素后再对其进行运行状态下的瞬态分析,分析非稳态因素对机械密封性能的影响。改进后的高温油泵机械密封在实际运行中还存在很多问题,如高温液力透平外侧密封波纹管里、背侧压差过大时(2 MPa),会使波纹管产生较大变形,影响外侧密封摩擦副的补偿作用,造成外侧密封泄漏。这些问题都需要不断加以完善,为石化装置高温油泵改造提供更多经验和参考[13]。返回搜狐,查看更多

-

2024-05-18 00:12:52【48812】今朝装饰:不忘初心诚信为本;服务至上打造标杆!

-

2024-05-18 00:12:41【48812】小尼宅配 家装必定要注意这5个细节!

-

2024-05-18 00:12:30中国乙丙橡胶EPDM密封条行业发展监测分析与未来市场发展的潜力预测

-

2024-05-18 00:12:20奔驰E发动机自燃全国召回万余辆 原因深度解析

-

2024-05-16 23:36:32今日更新-厨卫频道-万维家电网

-

2024-05-16 23:36:22人才市场不接受个人携带的档案怎么办

客服1

客服1