- 【48812】今朝装饰:不忘初心诚信为本;服务至上打造标杆!

- 【48812】小尼宅配 家装必定要注意这5个细节!

- 中国乙丙橡胶EPDM密封条行业发展监测分析与未来市场发展的潜力预测

- 奔驰E发动机自燃全国召回万余辆 原因深度解析

- 今日更新-厨卫频道-万维家电网

- 人才市场不接受个人携带的档案怎么办

联系人: 赵先生

手机: 13930904978

电话: 0319-5536156

邮箱: qhtianyu888@www.lnzxsyczx.com

地址: 河北省清河县泰山北路1178号

详情点击链接: 关于2023.7.30~8.5日在河北邢台举办橡胶制品生产技术培养和训练通知

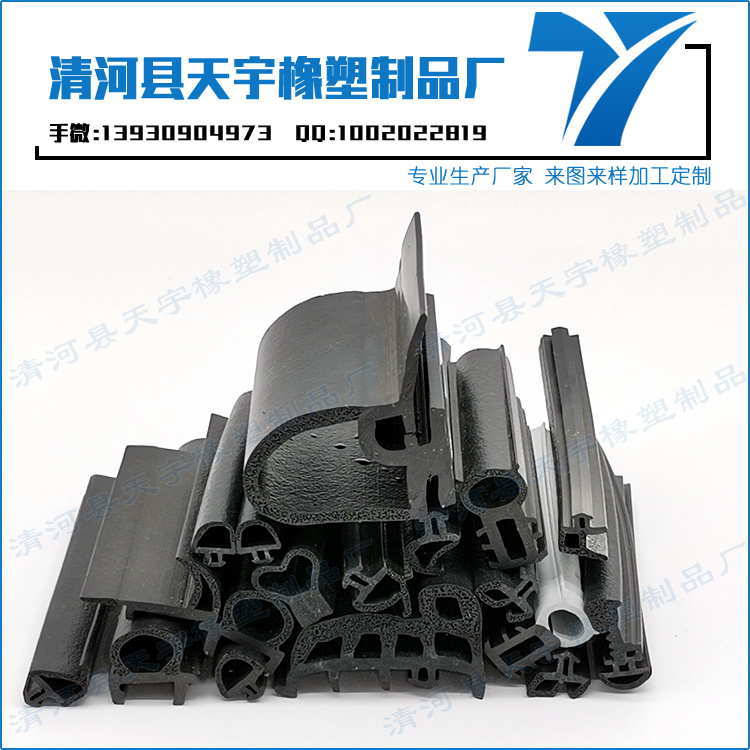

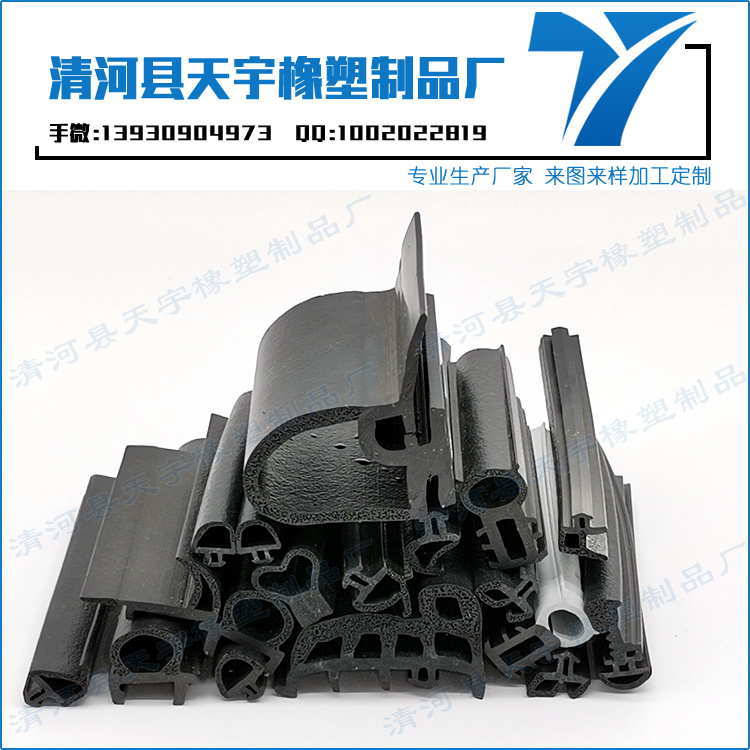

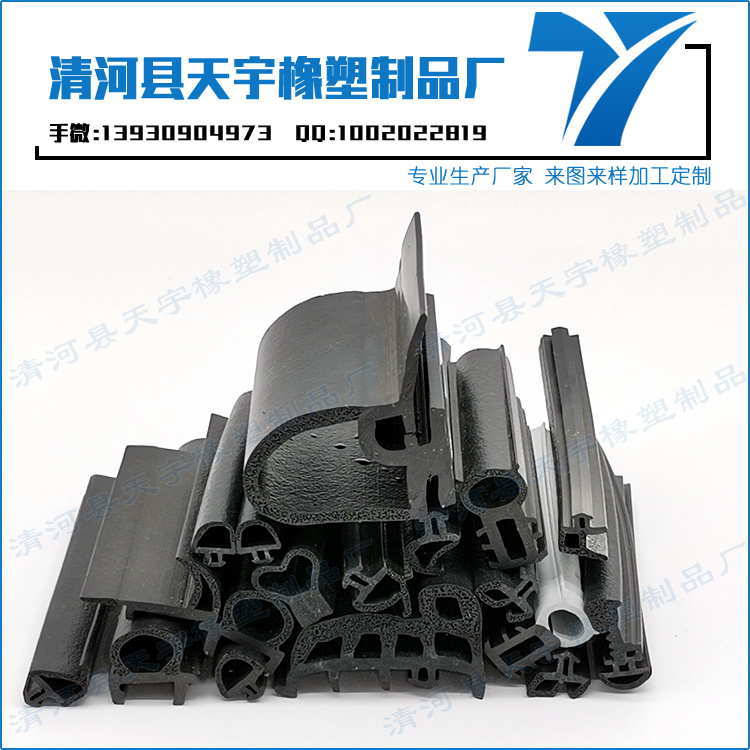

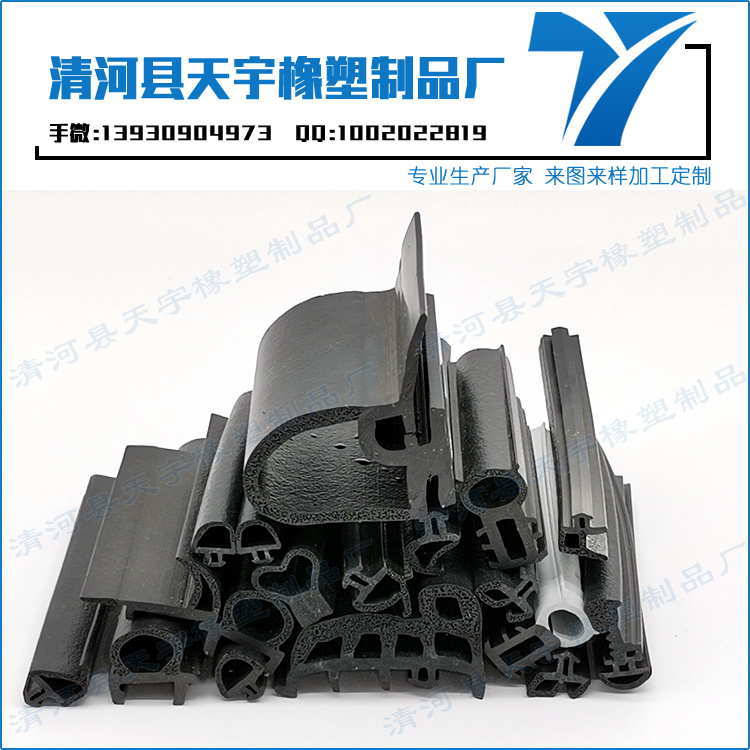

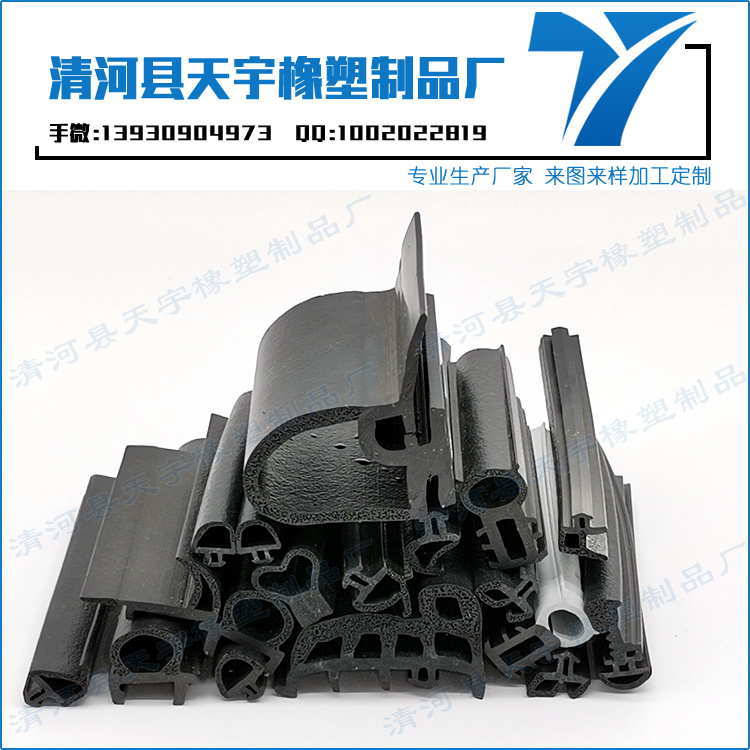

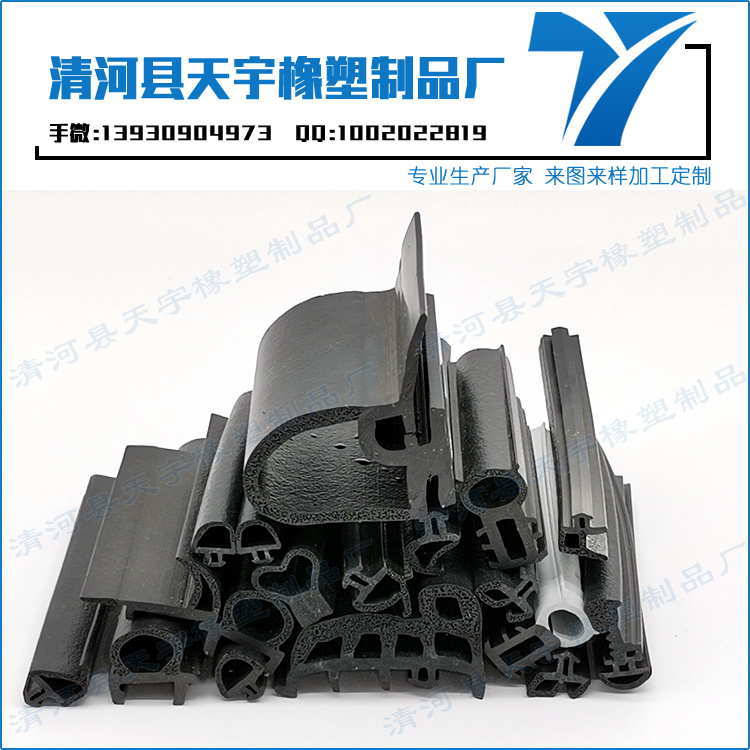

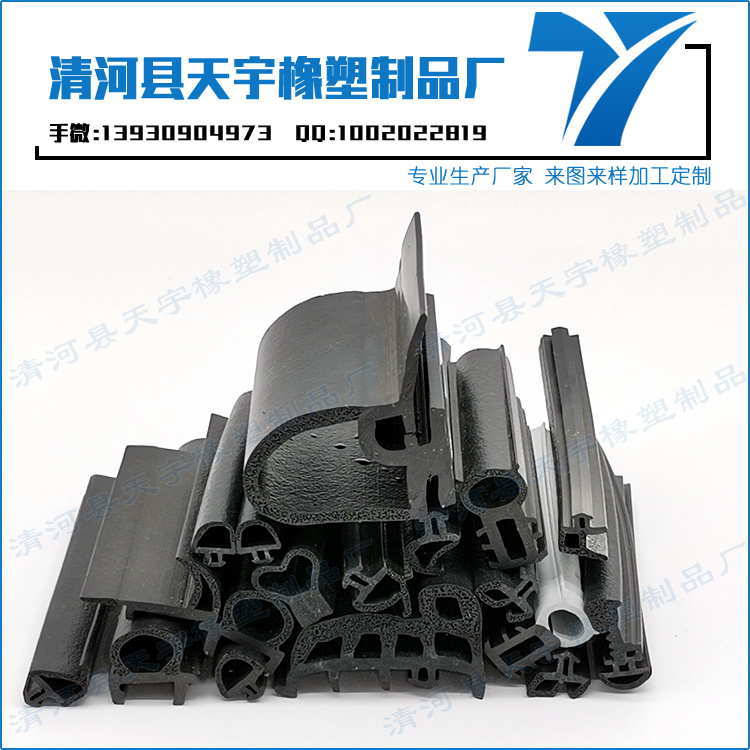

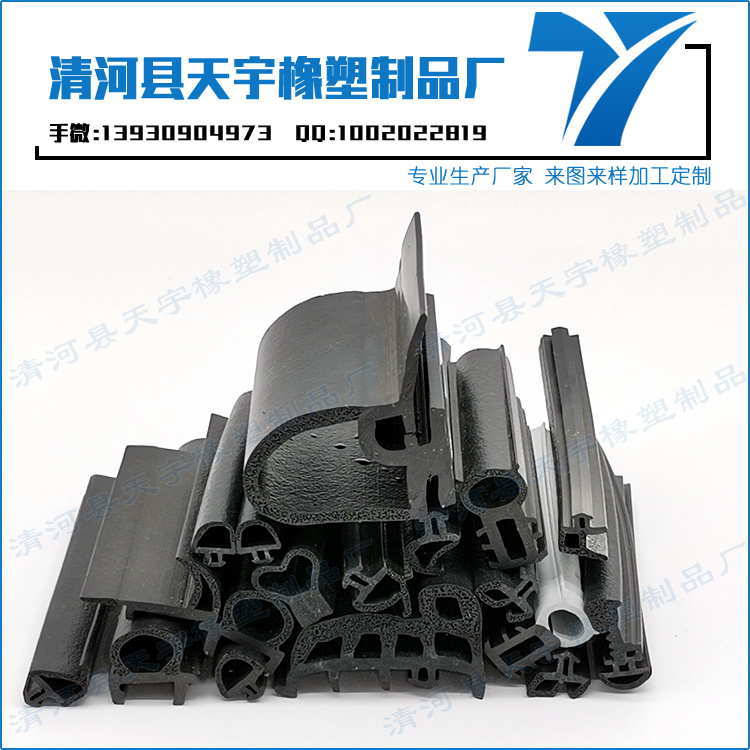

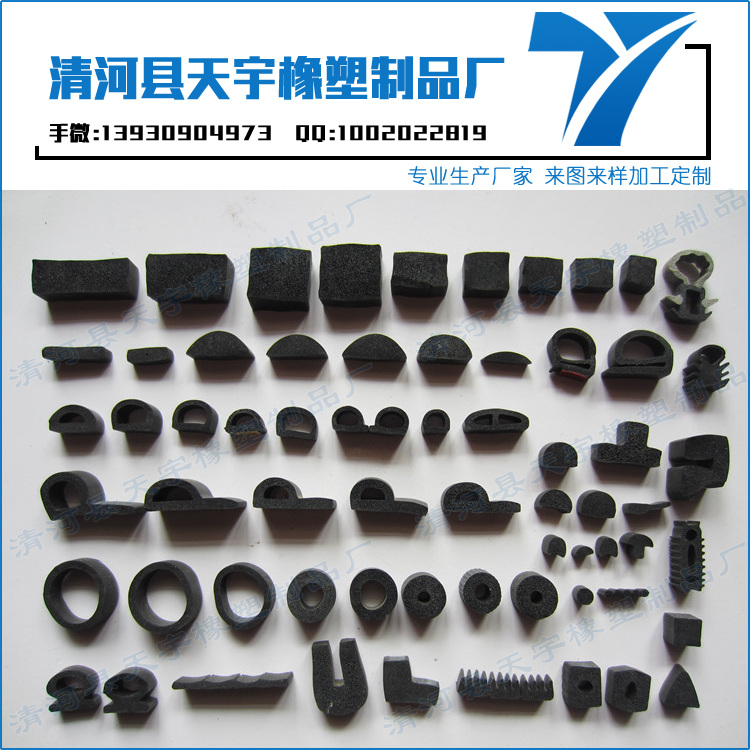

1)按使用部位分类;2)按使用中的应力变化状态分类;3)按材料组成分类;4)按密封条结构分类。

按使用部位分类是最常见的分类方法,也最为人们所接受,因为它能直观地显示密封条

的位置。为了规范密封条命名方法,有关行业正在讨论制定国家和行业标准,以消除目前的

1)前风窗密封条;2)天窗密封条;3)车身侧挡水密封条;4)后风窗密封条;5)门框密封

1)门上部密封条;2)玻璃导槽密封条;3)头道密封条;4)门内侧密封条;5)门外侧密封

按使用中应力变化状态分类,可以将这些密封条划分为静态密封和动态密封两大类(参

动态密封的代表性品种有玻璃导槽密封条、门框密封条等。它们在产品使用生命周期

中,反复处于应力状态、功能起效,应力消除、功能暂停的循环之中。静态密封的代表性品种有风窗密封条、三角窗密封条等。一经安装,则处于相对恒定的应力状态下,持续发挥功能。

按材料组成分类,可以将密封条划分成纯胶类密封条和包含金属支撑骨架的复合类密封条。

若按密封条结构分类,可将其划分为单挤出、双复合、三复合和四复合结构等。例如,图2所示的门框密封条,就是一种典型的四复合结构,它包括了海绵胶料、密实胶料、金属骨架和彩色面胶四种主体材料。

密封条在安装和使用的过程中,会表现出很复杂的力学特性,这些特性大多数表现在以下几个方面。

1)材料非线性:橡胶密封条材质是典型的弹性材料,随着载荷的增加,密封条的形态会有较大变化,是大变形的非线性弹性材料。

2)几何非线性:密封条在摩擦受力过程中,应变与位移之间有着非线性关系,即大变形表现为大位移、大应变形式。

3)边界条件非线性:密封条与车身部钣金件的接触边界条件十分复杂,接触力的分布、大小及接触面积,随密封条几何形状的变化而变化,表现为典型的非线性问题。

纯胶类密封条不包含金属支撑骨架。它由不同密度或不同硬度的胶料构成整体的结构,并

且可以附带用于安装定位的部件,或进行表面改性处理以实现功能要求。盖前密封条、头道密封条、导槽密封条和前、后风窗密封条是常见的典型纯胶类密封条。盖前密封条通常具有一个海绵胶泡管,在底部开孔,以承载辅助安装用的塑料泡钉,底部材料也可以是密实胶料(参见图3)。

传统头道的截面结构与盖前密封条有些类似(参见图4),它同样具有(至少)一个泡管,具

有开孔的底部,以承载辅助安装用的塑料泡钉;同时,它还具有长度和形状特定的唇边,用来与

前、后风窗密封条通常不带有泡管,它通过特定的形状承载玻璃,并且与车身钣金镶嵌在一起。(参见图5)。

导槽密封条提供车窗玻璃移动的导向和支撑,可以由单种硬度或多种硬度的密实胶料组成,一般不带有由海绵胶料组成的泡管。传统的导槽安装在车门钣金拼接成的凹槽内,与玻璃相接触的表面通过植绒或喷涂能改变表面的性质,获得具有耐久性的低摩擦系数表面,(参见图6)。

以骨架支撑密封条,形成安装夹持结构的典型密封条有门框密封条,行李箱密封条,内侧条和外侧条等。包覆在密封条中的金属骨架通过弯曲成型工艺,形成设定的造型,作为主体材料的橡胶附着在骨架上,通过特定的齿形,定位在车体钣金上。

通常,根据密封面的位置,门框密封条分别在骨架的两个侧翼,分别具有海绵泡管和一条唇边。海绵泡管是形成车门钣金与车身钣金之间密封的功能性部件,而唇边则与车身内部的内装饰相搭接,完成统一的内饰主题。

行李箱密封条(如图7)一般在顶部,具有一个由海绵胶料组成的泡管,以完成密封功能;而侧面则可设为唇边与行李箱中的地毯配合。为便于安装,行李箱密封条和门框密封条在唇边处均可设为辅助安装专用的工艺筋条。通常,行李箱密封条的两端也需要连接,以形成封闭的环形。

对于门框密封条和行李箱密封条,为了适应车身钣金的起伏变化,保证安装时对车身钣金形状良好的随动性,都选用了具有柔性的骨架,而内、外侧密封条出于外观和功能的要求,通常选用钢片类、成型后不具备柔性的硬质骨架。这两类密封条都具有与玻璃接触的摩擦系数低的唇边和光滑的外面表(见图8)。外侧密封条一般具有通过模压造型获得的封闭端部。

乘用车密封条生产是一个复杂的过程,它既有类似流程性材料加工特点的工序,又有离散型加工的步骤。有机械变化,又利用了化学效应。除了基本的橡胶生产的基本工艺,还运用了金属冷作、焊接、表面处理等等多种加工手段。总的来说,乘用车密封条的制造流程包括三大步骤:混炼胶准备、挤出硫化、后加工。橡胶密封条混炼胶的准备与其他橡胶制品的胶料准备类似,是相对独立的一个步骤,本文不作详细叙述。

在橡胶密封条的挤出硫化阶段,广泛地应用了连续硫化工艺。微波-热空气硫化,盐浴硫化和沸腾床硫化工艺都有应用,尤以微波-热空气硫化工艺以其较高的热效率、不需要表面清洁处理、简单的环保处理而最为常见。

密封条挤出硫化生产线中,骨架的供应单元包含骨架导开、骨架接续、缓冲储存和表面处理几个主要工艺模块。在整个功能单元中,工艺控制的要点之一,是控制内部的张力,避免骨架承受应力而产生非预期的形变。

骨架导开是将成卷状或成盘状的金属带或金属片连续地解开,向下一功能单元输送,能够使用无动力被动式的简易结构,也能够使用带反馈调速的主动式动力结构。装置整体能够准确的通过骨架材料的包装形式设置为卧式或立式。

由于密封条的挤出生产是持续进行的,因而,在导开后设置了骨架的接续功能单元。根据骨架的材质和结构,骨架接续可使用焊接、缝纫和粘接等方法。对于钢质骨架,常用点焊机进行点焊连接,而铝质或铝镁合金骨架则需要用气体保护焊接。至于由金属丝和纤维线组成的编织骨架,通常使用缝纫和粘贴的方法连接。

挤出密封条是连续进行的,但更换下一卷骨架需要上下料和骨架接续时间。为了能够更好的保证挤出持续进行,由骨架缓冲装置提供操作时间。该装置通过空间换取时间,设计了生产线的骨架缓冲储存量,即在缓冲中储存多长的骨架,需要由挤出线的生产最高速度,骨架切换、接续的操作时间,安全余量三者共同决定,即:储存量=挤出目标速度x骨架切换或骨架接续操作时间+安全余量

在骨架供应单元中,还设有表面处理工艺模块,目的是通过电加热、红外加热或者灼烧等方式,去除骨架表面有几率存在的油污、水分等杂质,减少挤出过程中起泡等缺陷。

在这个功能单元中,扁平的带状骨架将通过成型轮组,弯折成特定截面形状的连续条状骨架。纯胶密封条和采用平挤出骨架折断工艺的密封条则不需要该工艺单元。成型轮组能够使用单组、四组、六组等,根据截面形状的需要,甚至可采用十二组或更多。对骨架的弯曲需要仔细考虑平缓渐进的变形过程,防止突变,以获得稳定一致的截面,前后轮组之间设定了一定的速差,以吸收弯曲过程中的压延变形。适当的速差和成型轮组间的间隙能够保证平顺的弯曲过程,而不会对骨架表面的涂层或编织带的纤维线产生伤害。速差偏小,会导致骨架在预弯机内起拱堆积而断裂。当预弯的骨架进入复合机头挤出前,可以对骨架加热,以活化钢带表面的涂层,提高粘合强度。

共挤出成型是整个密封条挤出生产阶段最重要的功能单元之一。橡胶、金属骨架等主体材料通过挤出口型被复合成一个整体,并被赋予特定的结构和形状。

冷喂料挤出机是这一单元的主要设备,口型是该单元的关键工装。为了获得均匀致密的挤出胶条,目前已经广泛采用了排气式冷喂料挤出机。选用具有大螺旋提升角的不带排气段的螺杆,以获得较高的挤出量,提高挤出速度。但是,从实践来看,硬度在SHA60以下,门尼粘度低的胶料在这种螺杆状态下很容易产生气泡,使挤出产品在硫化后像海绵一样,含有气孔。

根据密封条产品的结构,能轻松实现多台挤出机的共挤出。例如一台φ90挤出机用于密实胶的挤出,另一台φ90挤出机用于海绵胶,再配置一台φ50的挤出机用于彩色面胶的挤出。为了获得更为稳定的挤出断面,使用齿轮泵供胶或螺杆-齿轮泵串联挤出都曾经被探索过。同时,为了获得中空制品,还必须在泡管内维持-定的气压,故需要设置供气和调压装置。

口型是在该单元中,将多种材料复合成为一个整体的关键工装,除了不同种的胶料、骨架,还可以使减伸纤维线、塑料膜等同步挤出,组合成一个整体。为了获得需要的截面形状,根据自身的需求,可以在口型外使用滚轮辅助成型,例如,在唇边滚花后弯曲到预设形状。

在设计和制造口模时,必须严格防止产生流动死角。例如,在流道中存在垂直的台阶,则在台阶处会产生涡流,长时间在该处翻滚的胶料将会焦烧,导致表面产生缺陷。

挤出后的密封条需要硫化定型,在这一单元中包含热冲击定型、预热、微波加热和第一段硫化等工艺模块。

热冲击定型通过高温作用,使得密封条的细小唇边等结构先期硫化定型,在后续的挤出生产的全部过程中保持良好的形状。热冲击定型能够正常的使用灼烧、高温燃气和红外加热等多种方法,其中,应用到的热空气温度能高达近400度。

微波-热空气硫化是一种常压硫化,当前,应用的微波热空气槽已能将传统的预热槽和微波槽合二为一,并能够给大家提供更大的微波功率,微波的控制也已经转向了数字式闭路控制方式。挤出的密封条制品在预热-微波槽内通常由托辊传送,需要定期清理托辊表面以预防污染或破坏密封条制品表面。而执行第一段硫化任务的热空气槽由耐高温的氟材质输送带承载密封条通过硫化槽。热空气提供了高温环境,微波则从内而外均匀地加热密封条,使密封条升温到开始交联的温度。热空气槽可以通过电加热或者采用燃气加热方式,工作时候的温度可以高达近300摄氏度,为了取得良好的热传递效果,热空气槽设计倾向于加大热空气的流量,提高流速。为了预防密封条挤出过程中意外断裂,或长时间被微波加热而导致起火,在这一单元中还设置了探测装置。在密封条断裂后的设定时间内,中止微波发生器工作,同时,在微波槽内也设有探测器,当未被密封条吸收的微波能量达到阀值时,会自动降低微波发生器功率,以保护设备。

经过以上步骤,密封条已经硫化,但是,需要非常注意的是,为了后续的加工需要,此时,不能让橡胶达到正硫化,必须保留进一步反应的能力,以完成植绒、表面喷涂等工艺。

在植绒和喷涂工艺单元中,包含有表面温度控制、表面活化、胶粘剂涂布、喷涂和植绒等工艺模块。

密封条的表面温度,在第一段热空气硫化槽出口处可以高达250摄氏度,必须降低表面温度,并控制到后续工艺需要的温度范围内。水冷却是最常用的手段。由于橡胶是热的不良导体,足够长度的水槽能够保证冷却作用持续的时间。通过喷淋等手段,确保密封条整体被均匀地降温,必要时能够正常的使用冷冻水。冷却后,密封条表面的水分必须被吹干。

冷却后的密封条通过一台牵引机后,被传送到下一加工工艺模块。必须要格外注意的是,在冷却和牵引过程中,一定要保持密封条表面的清洁,特别是要防止待植绒或喷涂的表面被油类等杂质污染,形成“晕彩”等缺陷,进而影响植绒或喷涂的加工质量。

由于EPDM橡胶的非极性性质和高度饱和的分子链结构材料特点,硫化后的密封条表面表现为化学反应的惰性。要获得理想的植绒、喷涂材料与EPDM胶料间的粘接强度,需要对密封条的表明上进行处理。表面处理的工艺一般有:1)机械处理法;2)化学处理法;3)电化学处理法。

机械处理法常常采用金属或硬质塑料毛刷对需要植绒的表面进行打磨。这种方法由于对密封条的表面进行了破坏,所以,不能用于对需要喷涂的表面做处理。

化学处理法能够使用底涂工艺,在EPDM和植绒胶粘剂、喷涂材料之间形成结合强度,但这种方法较少在挤出过程中在线应用。

电化学处理法是近年来新开发的处理方法,常见的长尾焰电晕处理(Corona)和开放空气等离子处理(Plasma)。这两种处理方法都能应用于凹槽拐角部位和细小唇边表面的活化。

喷涂和涂刷功能模块,将胶粘剂及涂层材料均匀地传递到被涂覆的表面,形成一层均匀的膜。涂刷工艺应用于粘度较高的植绒胶粘剂和高固体含量的涂层材料,而喷涂工艺应用于粘度较低的涂层材料。

喷涂和涂刷工艺模块对密封条的表面温度较为敏感;温度过高,使得液体没办法完成浸润就形成了固体层;温度过低,植绒胶粘剂没办法形成合适的粘度以植入绒毛,导致涂层和绒毛层剥离、耐磨指标不达标等缺陷。故尔,在喷涂和涂刷前,需要设置红外非接触式测温装置,监测密封条表面的温度。

植绒兼具了功能性和装饰性。绒毛的材质多采用聚酯或尼龙,一般长度为0.5mm或0.7mm,强度为3.3dtex或1.7dtex。1.7dtex的主要用于彩色装饰性的植绒部位。

植绒的主体设备为植绒舱,主要有鼓式和舱式两类。植绒舱均配置了绒毛回收循环系统。传统的回收系统采用了机械螺旋输送结构,改进后的输送系统则采用气力输送,利用文丘里部件从植绒舱内提取多余的绒毛,吹送到回收舱。采用气力输送系统减轻了输送过程中绒毛间、绒毛与机械运行部件之间的摩擦与挤压,从而,减轻了对绒毛外层电解质层的损伤,延长了绒毛的循环使用寿命。

为了进一步提升橡胶密封条的交联程度,对植绒胶粘剂和喷涂材料要进行固化。在微波-热空气连续挤出硫化生产线的后半部分继续采用热空气硫化槽完成该功能。在这一部分也有采用红外加热方式的,但是,其加热效率逊于热空气加热,且受密封条的断面形状影响,某些不能被直接照射的部位不能被很好地加热。

一般而言,对于已经植绒的密封条,设定的固化温度将受到绒毛材料的限制,温度不能超过绒毛的“熔点”,否则,黑色的绒毛将会出现硬化、发白、结片等“绒毛烧焦”现象,故而,要提高生产线的挤出速度,并不能仅仅依靠提高固化温度来实现。而对于喷涂材料,单组分涂料的活化能高于经多组分配合后的多组分涂料,所以,单组分涂料的固化温度设置略高于多组分涂料。

完成固化和后硫化的密封条本体处于高温之中,而EPDM的抗热撕裂性能不佳,且高温下的密封条受外界的力的作用后,会发生塑性形变,所以,在进行下一步加工前需要将密封条的温度降下来,一般控制在50℃以下。此外,冷却一般都会采用水冷。密封条离开冷却水槽时,必须吹干,防止在后续工艺流程中打滑而导致不稳定。

常见的在线)起停式凸轮打孔机。盘式打孔机的转盘一般是被动式的,密封条和钻头之间不存在速差,故而,打孔的质量较

好。曲柄式打孔机由牵引机拖动密封条,由独立的另一台马达驱动钻头,跟随曲柄机构作旋转运动。提高打孔质量的关键之一,是控制好钻孔过程中钻头运动与密封条运动间的速差。起停式凸轮打孔机,同样具有独立的密封条牵引和钻头运动的动力来源,与曲柄式打孔机不同的是,曲柄式打孔机在钻孔时,密封条仍然处于运动状态,而起停式凸轮打孔机在钻孔时,密封条处于静止状态,打完孔后,密封条牵引部分拖动密封条移动指定的长度,然后停止。

贴合钣金的外形轮廓。为了更好的提高它们的安装随行性能,除了能选用柔性优良的钢丝-纤维编织骨架外,密封条设计还大范围的应用了钢带骨架折断技术。折断的骨架,可以按骨架结构的节与节之间完成折断,或者,将双桥骨架的单侧联系筋折断。这样,都能取得良好的柔性。为了折断骨架,节与节之间的连接处都设计了应力集中结构,使指定的部位能够按需求先期破断。

止水从密封条的夹持部位渗入车体内部,可以在密封条的该部位注人密封剂,这一工艺步骤须在密封条后弯曲定型前进行。为了消除密封条内注入的密封剂对后加工工艺的影响,能够使用在指定位置不注胶的方法,即“间歇式注胶工艺”。利用探测装置查找需要暂停注入密封剂的位置,信号触发后停止注射动作,达到规定的空白条件后,恢复密封剂注射动作。密封剂的注射一般要求均匀地铺展在密封条夹持部位的底部。

以获得合适的截面,但是,由于需要在骨架夹持部位的内部挤出成型夹持齿等结构,或需要向夹持部位内部注入密封剂,而预留喷嘴插入的空间,所以,预弯成型的骨架夹角要大于产品所需要的角度。为了精确地控制密封条的安装插入力和安装后的保持力,也需要控制和调节密封条挤出件夹持部分开口的大小。

时,直接形成产品所需要的夹角角度。这类密封条在定长切割前,都需要用矫直轮组,修整弯曲变形,获得直线状的产品。

艺单元,橡胶密封条的挤出成型已完成,半制品经过粗定长裁切收件后,准备用于后加工阶段的生产。

条有不同的要求。硬质骨架密封条在定长切割时,仍需保持密封条的平直状态,不能弯曲,所以,切割设备在完成裁断动作的同时,切割机构还要与密封条的移动速度相匹配,同步水平移动,即“随动切割”。对可曲挠的柔性密封条,则能够正常的使用摇臂调速装置,切割时,停止密封条水平移动,切割完成后,加速向前输送密封条。确定粗切收件长度时需要仔细考虑停放时间。密封条的收缩效应和后工艺流程中的工艺余量。

工艺是十分复杂和精密的,必须认认真真地对待,决不可掉以轻心。经过挤出工序后,密封条将进入后加工阶段。后加工工序相对于挤出硫化过程而言,更具有流程性工艺的特点,是典型的离散加工过程。

刘世平.我国汽车橡胶制品现状与发展浅析[J].世界橡胶工业,2006.(1)[2]

包林康.我国汽车橡胶密封条生产技术的现状及发展新趋势[J].中国橡胶,2005.(5)[3]

张振.我国汽车橡胶密封条现状及发展的新趋势,天津汽车[J],2004(5)[4]

阎家宾.汽车用植绒橡胶密封材料的加工[J].世界橡胶工业,2003(3)[6]

唐斌,用微波连续硫化技术生产汽车橡胶密封条[J].特种橡胶制品,2001(5)[7]

周淑杰.微波连续硫化海绵橡胶密封条的研制[J].辽宁化工,2001(4)[8]

周致宏,董师孟,问庆武.轿车橡胶密封条挤出口型设计[J].橡胶工业,2001(4)

-

【48812】以门窗之名为家保驾护航

-

【48812】长安福特蒙迪欧车内异味要求替换密封条

-

【48812】一汽群众速腾经销商隐秘车辆相关信息

-

有哪些汽车膜品牌比较好可提供更好的售后服务?

-

【48812】轿车隔音密封条怎么样?

-

【48812】4问木门企业:崔氏密封条的附加值你了解多少?

-

比震楼器还管用的降噪办法专治邻居家的各种噪音

-

【48812】一汽-群众控制有多牛的新迈腾身份和品尝的标志_车家号_发现车日子_轿车之家

-

2024-05-18塑钢门窗密封条的作用 密封条的质量辨别

-

2024-05-18中国铝门窗密封毛条数据监测报告

-

2024-05-16【48812】我国门窗毛条商场剖析及竞赛战略研讨陈述

-

2024-05-15814444资料

-

2024-05-15【48812】数据计算 - 卓创资讯

-

2024-05-14必看!!!毕业生档案处理全攻略

客服1

客服1